В шаге от беспилотного комбайна: как работает научно-технический центр комбайностроения ОАО «Гомсельмаш»

Карандаш, линейка и ластик – вот нехитрый инструментарий, с помощью которого в далёком 1947 году начали создаваться чертежи будущих машин и механизмов для животноводства и кормопроизводства. За 75 лет специализированное конструкторское бюро превратилось в суперсовременный научно-технический центр комбайностроения ОАО «Гомсельмаш» (НТЦК). Сегодня проектная организация, обладая мощной интеллектуальной и материально-технической базой, специализируется на разработках сложных наукоёмких изделий для нужд сельского хозяйства, здравоохранения, других отраслей и оказывает инжиниринговые услуги.

Сплав опыта и молодости

– Для многих специалистов НТЦК – это не просто работа, а значительная часть жизни. Настолько интересная, что сотрудники остаются у нас надолго, – говорит генеральный конструктор НТЦК ОАО «Гомсельмаш» Сергей Федорович, который пришёл в конструкторское бюро в 1975 году.

– Тот мощнейший инструментарий, который получил центр за последние два–три года, позволяет разрабатывать в 3D-графике цифровые модели и испытывать их виртуально, прежде чем производить опытные образцы. Таким образом мы проверяем конструкцию комбайна на прочность, износостойкость, вибронагруженность ещё до того, как машина выйдет в поле. Это позволяет сэкономить время и средства, ведь корректировка проектов виртуально требует минимальных затрат, в результате чего мы получаем по-настоящему надёжные и долговечные конструкции. Хочу отметить, что большая заслуга в наших успехах принадлежит профессионалам своего дела. Тут важен сплав опыта и молодости, поэтому ежегодно к нам приходит около 30 молодых специалистов. Работа сложная, ответственная, требует внимания, самоотдачи и эрудиции.

Всеми этими качествами, без сомнения, обладают все 550 сотрудников НТЦК. С некоторыми из них мы решили познакомиться на рабочих местах и отправились в конструкторско-исследовательский отдел динамики, прочности, аналитической надёжности, который занимается расчётными исследованиями и виртуальными испытаниями конструкций будущих сельхозмашин.

Сначала на мониторе, потом в поле.

Нас встречает заместитель директора НТЦК по научно-исследовательской работе Алексей Вырский:

– Десятилетия назад при создании опытных образцов комбайна возникало множество проблем, которые устраняли годами. Благодаря виртуальным испытаниям всё изменилось, – отмечает Алексей Николаевич. – И теперь, если мы говорим, что через два года поставим новую машину в серийное производство, то у этой техники при эксплуатации будет минимумом отказов, и она всецело удовлетворит запросы потребителей.

Как виртуальные испытания происходят на практике, поясняет ведущий инженер-конструктор Анна Кондрашова:

– Видите, на мониторе несколько элементов конструкции имеют красный цвет, что указывает на проблемные зоны, которые в ходе эксплуатации могут быть повреждены. Зная это заранее, в тандеме с конструктором мы находим решение, чтобы изделие соответствовало условиям прочности.

– Если бы не было этой системы, пришлось бы изготовить опытный образец, – добавляет заместитель заведующего отделом Сергей Труханович, – выехать в поле, и только там мы бы выяснили, что устройство не выполняет все функции, на которые мы рассчитывали.

– Пришлось бы где-то что-то дорабатывать, менять – а это лишние траты денег и времени. Кроме того, сжатые сроки уборки тех или иных культур позволяют проводить испытания в поле в течение всего двух–трёх недель, пока идёт уборочная кампания, – говорит Алексей Вырский. – За это время мы бы не успели проверить все конструкторские решения, принятые при проектировании новой машины. И здесь тоже приходит на помощь современное программное обеспечение и исследовательское оборудование, которые позволяют оперативно оценить работу всех систем сельхозмашины в поле.

- Портфель заказов на сельхозтехнику ОАО «Гомсельмаш» сформирован до сентября 2022 года. Основными рынками сбыта являются рынки Российской Федерации и Казахстана, а в качестве перспективного направления рассматривают африканские страны.

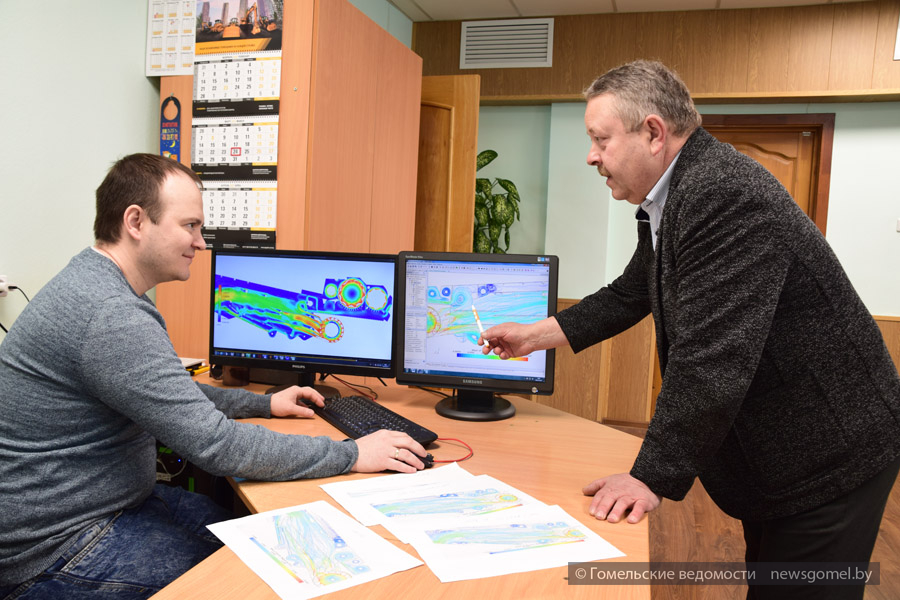

Игорь БАРАН и Алексей ВЫРСКИЙ обсуждают виртуальные испытания, связанные с улучшением очистки зёрен от половы.

Заглянуть внутрь комбайна.

Самая закрытая тема в буквальном смысле слова связана с исследованием физики технологических процессов внутри комбайна. Но и на это способны инженеры научно-технического центра.

– В реальных условиях увидеть то, что происходит внутри машины, невозможно, – говорит ведущий инженер-конструктор – руководитель сектора имитационного моделирования технологических и динамических процессов Дмитрий Джасов.

– Ранее когда мы видели проблемы, связанные с нарушениями выполнения технологического процесса или с повышенным износом рабочих органов, то могли только предполагать, на основании чего это может происходить. Установленный на компьютере программный пакет позволяет рассмотреть, как будет перемещаться технологическая масса внутри всех систем комбайна. Как если бы к каждому колоску прикрепили камеру и проследили таким образом его движение. Теперь, заглянув внутрь всех систем, мы можем смоделировать техпроцесс виртуально и на основании результатов моделирования принять решения о необходимых изменениях конструкции. А это повысит производительность, снизит потери и дробление, повысит качество очистки, обеспечит высокую надёжность всего технологического тракта комбайна. Например, несколько простых решений уже позволили на 40 процентов увеличить производительность выгрузки зерна из бункера. А это напрямую повлияло на скорость уборки урожая.

– В воздушных потоках очистки комбайна зерно очищается от половы, остатков разрушенных колосьев и соломы, – отмечает ведущий инженер-конструктор – руководитель сектора расчётов методом конечных элементов Игорь Баран. – Оптимальное распределение воздушных потоков, полученное на основе проведения виртуальных испытаний, позволяет повысить производительность, не изменяя габариты комбайна. Это непростая, но выполнимая задача.

С точностью до двух микрон.

Далее мы направляемся в экспериментальный цех НТЦК, где за последние пять лет произошло кардинальное переоборудование и оснащение новыми станками.

– По сути, это завод в миниатюре, – замечает ведущий инженер-конструктор отдела зерноуборочных комбайнов Николай Бухель, который берёт на себя роль экскурсовода. – Мы изготавливаем здесь экспериментальные образцы будущих суперсовременных комбайнов.

А измеряет конструкции любой конфигурации с точностью до двух тысячных миллиметра (0,002 мм) старший мастер с 37-летним стажем Александр Брадунов.

С помощью джойстика он наводит щуп новейшей координатно-измерительной машины на сложную корпусную деталь, после чего на мониторе появляется её трёхмерное изображение с параметрами, которые должны соответствовать конструкторской документации. Тем самым осуществляется полный контроль качества изделия. А изготовлением сварной конструкции занимается электросварщик Роман Ширин, которого мы застали за сваркой рамы транспортёра для початкоуборочного комбайна.

В шаге от беспилотного комбайна.

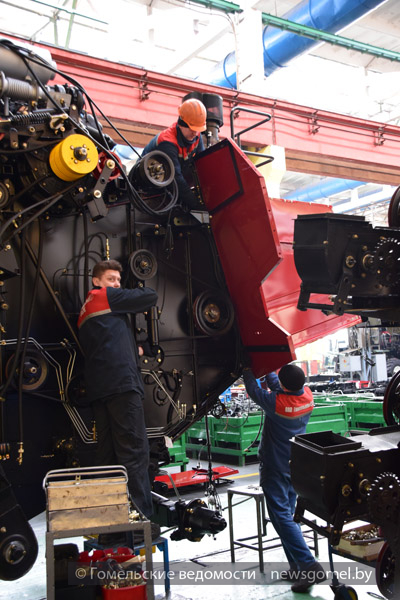

Увидеть результаты работы всего коллектива НТЦК можно в сборочном цеху завода «Гомсельмаш». Здесь на конвейерной линии действует принцип Генри Форда, согласно которому каждый рабочий выполняет определённую операцию. Это позволяет выпускать до десяти сложнейших зерноуборочных комбайнов за рабочую смену.

– Для фермерских хозяйств Казахстана готовим 400 машин КЗС-812. В мае–июле собираемся выпустить от 600 до 800 зерноуборочных комбайнов КЗС-1218. Пока это самая популярная машина, которая может намолотить 18 тонн зерна в час, – поясняет Николай Бухель.

Здесь же в цеху можно увидеть и КЗС-2124 – самый высокопроизводительный из зерноуборочных комбайнов всего модельного ряда ОАО «Гомсельмаш», который был спроектирован, испытан и поставлен на серийное производство специалистами НТЦК.

– Он оборудован системой автопилота, благодаря чему механизатор контролирует только скорость движения комбайна. А с помощью установленной на комбайнах системы картирования мы получаем данные об урожайности с каждого метра поля, – отмечает Николай Бухель.

Николай БУХЕЛЬ участвовал в создании мощнейшего современного комбайна КЗС-2124, который способен намолотить 24 тонны зерна в час.

– Просто наводим компьютерную мышку на участок земли на мониторе и смотрим, сколько зерна с него собрано. Анализируя эту информацию, агрономы дифференцированно вносят удобрения, тем самым существенно их экономя. По мобильной связи агроном может следить за работой, к примеру, 20 комбайнов КЗС-2124 в реальном времени. Мы создаём также гусеничные и полноприводные машины, предназначенные для уборки урожая на сложных почвах с учётом местного климата и уровня влажности грунта. Все эти технологии были разработаны и успешно испытаны в НТЦК. И теперь когда я слышу положительные отзывы от потребителей нашей техники, то испытываю большое чувство гордости. Это вдохновляет на достижение как можно более впечатляющих результатов не только в комбайностроении, но и в жизни.

Можно с уверенностью говорить, что за 75 лет подобные чувства не раз испытывали все сотрудники НТЦК, глядя на результаты своей работы, воплощённые в моделях современной и конкурентоспособной сельскохозяйственной техники.

Автор фото: автора